Ihr Ansprechpartner

Christoph Budde

Geschäftsführer

+49 (0) 2364 10539 -130

budde@kskgruppe.de

Inhaltsverzeichnis

- Einführung in die Steuerungstechnik

-

Was ist Steuerungstechnik?

- Definition und Grundlagen der Steuerungstechnik

- Unterschiede zwischen Steuerung und Regelung

- Beispiele für Anwendungen in der Praxis

Einführung in die Steuerungstechnik

Die Steuerungstechnik ist ein fundamentales Teilgebiet der Automatisierungstechnik, das sich mit der Beeinflussung von Prozessen befasst. Sie spielt in der modernen industriellen Entwicklung eine bedeutende Rolle und findet Anwendungen in zahlreichen Bereichen, von der Produktion bis zur Luft- und Raumfahrttechnik. Dieses Feld umfasst eine Vielzahl an Techniken und Methoden zur Steuerung von Anlagen und Prozessen durch verschiedene Steuerungssysteme.

Was ist Steuerungstechnik?

Definition und Grundlagen der Steuerungstechnik

Die Steuerungstechnik beschäftigt sich mit dem gezielten Einsatz von Steuerungssystemen, um gewünschte Ausgangsgrößen zu erreichen. Hierbei werden bestimmte Eingangsgrößen verwendet, um den Prozess zu steuern. Ein Steuerungssystem kann mechanisch, elektrisch, pneumatisch oder elektronisch arbeiten und nutzt verschiedene Schaltungen, um den gewünschten Ablauf zu beeinflussen. Durch die Verknüpfungs- und Ablaufsteuerungen wird erreicht, dass bestimmte Aktionen in einer festgelegten Reihenfolge ablaufen.

Unterschiede zwischen Steuerung und Regelung

Es ist wichtig, zwischen Steuerung und Regelung zu unterscheiden. Die Steuerung erfolgt ohne Rückkopplung, das heißt die Ausgangsgröße beeinflusst nicht die Eingangsgrößen. Im Gegensatz dazu basiert die Regelungstechnik auf dem Prinzip des Regelkreises, bei dem die Ausgangsgröße zurückgeführt wird und eine Korrektur der Eingangsgrößen vorgenommen wird, um die gewünschte Ausgangsgröße zu erreichen. Ein Beispiel für eine Steuerung ist der einfache Ein- und Ausschaltprozess eines Verbrauchers, während eine Raumtemperaturregelung ein Beispiel für ein Regelungssystem darstellt.

Beispiele für Anwendungen in der Praxis

Steuerungssysteme finden vielfache Anwendung in der Praxis. Von der automatisierten Fertigungslinie in der Industrie, die durch speicherprogrammierbare Steuerungen (SPS) gesteuert wird, bis hin zu modernsten Steuerungen in der Luft- und Raumfahrttechnik, wo mechanische und pneumatische Systeme häufig genutzt werden. Ein weiteres Beispiel sind elektrischen Ventile in hydraulischen Anlagen, die durch gezielte Steuerungen aktiviert werden.

Welche Arten von Steuerungen gibt es?

Verbindungsprogrammierte Steuerungen

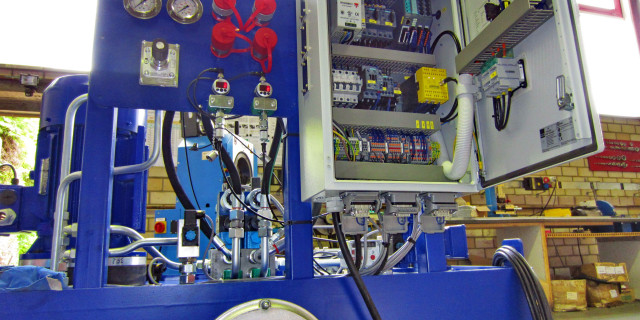

Verbindungsprogrammierte Steuerungen sind eine der ältesten Arten von Steuerungen. Hierbei werden Logikgatter und Schaltungen fest verdrahtet, um die gewünschte Steuerungsaufgabe zu erfüllen. Diese Art der Steuerung ist sehr zuverlässig, aber wenig flexibel, da Änderungen an den Steuerungsprozessen auch physische Änderungen an der Hardware erfordern.

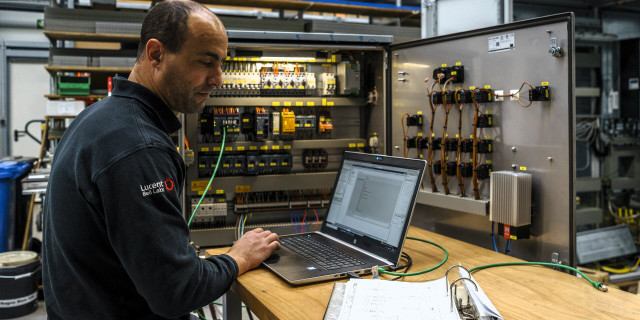

Speicherprogrammierbare Steuerungen (SPS)

Speicherprogrammierbare Steuerungen (SPS) sind aus der modernen Steuerungstechnik nicht wegzudenken. Sie bieten eine flexible und einfach zu ändernde Art der Steuerung, bei der die Steuerungslogik in Form von Programmen gespeichert wird. Mit Programmiersprachen wie KOP, FUP und AWL können Benutzer die gewünschte Logik programmieren und bei Bedarf schnell ändern, ohne physische Eingriffe an der Hardware vornehmen zu müssen.

Pneumatische und elektrische Steuerungen

Pneumatische Steuerungen nutzen Druckluft, um verschiedene Steuerungsaufgaben zu erfüllen. Sie sind besonders in rauen Umgebungen nützlich, wo elektrische Steuerungen möglicherweise ausfallen könnten. Elektrische Steuerungen hingegen nutzen elektrische Signale und sind sehr präzise und hochgradig intergrierbar mit anderen elektrischen und elektronischen Systemen.

Wie funktioniert eine speicherprogrammierbare Steuerung (SPS)?

Grundprinzipien einer SPS

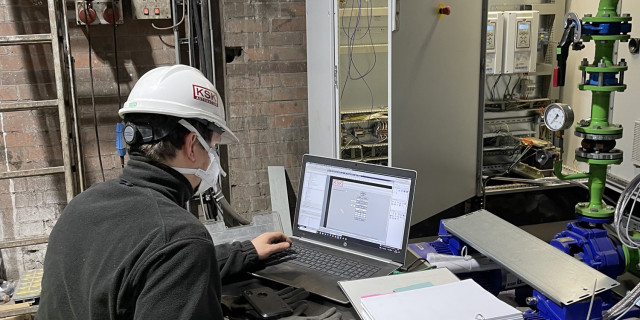

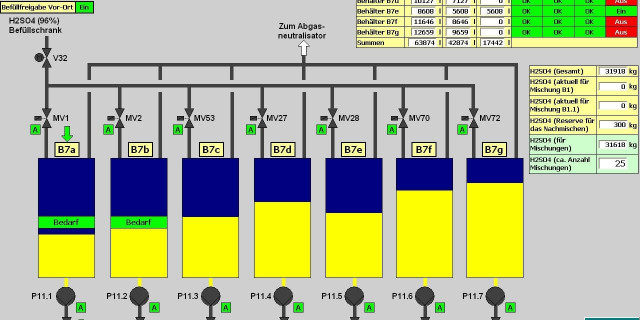

Die grundsätzliche Funktionsweise einer speicherprogrammierbaren Steuerung (SPS) beruht auf dem Einsatz eines Mikroprozessors, der verschiedene Programme ausführt, um Steuerungsaufgaben zu erfüllen. Ein SPS-System besteht aus Ein- und Ausgangsmodulen, die unterschiedliche Sensoren und Aktoren miteinander verknüpfen. Der Mikroprozessor liest kontinuierlich die Eingangsgrößen der Sensoren, verarbeitet diese gemäß dem gespeicherten Programm und steuert daraufhin die Aktoren entsprechend.

Einsatzgebiete und Anwendungen

SPS-Systeme werden in zahlreichen Einsatzgebieten und Anwendungen verwendet. Sie sind besonders in der industriellen Automatisierung verbreitet, wo sie Produktionslinien, Förderbänder und Robotersteuerungen beeinflussen. Im Bereich der Gebäudeautomatisierung steuern sie Beleuchtungs-, Heizungs-, Lüftungs- und Klimaanlagensysteme. In der Prozessindustrie werden sie zur Überwachung und Steuerung von chemischen und mechanischen Prozessen eingesetzt.

Vor- und Nachteile von SPS

Der größte Vorteil von SPS-Systemen ist ihre Flexibilität und die einfache Programmierbarkeit, wodurch sie schnell an veränderte Produktionsanforderungen angepasst werden können. Sie sind zudem sehr zuverlässig und zeichnen sich durch eine lange Lebensdauer aus. Einer der Nachteile ist jedoch ihre Komplexität, die spezielle Kenntnisse und Ausbildung in Programmierung und Wartung erfordert. Zudem können die initialen Kosten für die Installation und Implementierung hoch sein.

Welche Rolle spielt die Automatisierung in der Steuerungstechnik?

Automatisierungstechniken und -prozesse

Die Automatisierung spielt eine zentrale Rolle in der modernen Steuerungstechnik. Sie umfasst Techniken und Prozesse, die darauf abzielen, menschliche Eingriffe zu minimieren und die Effizienz und Präzision von industriellen Prozessen zu steigern. Durch die Automatisierung werden Abläufe standardisiert und der Produktionsdurchsatz erhöht, was zu einer verbesserten Qualität und geringeren Kosten führt.

Integration von Sensoren und Aktoren

Sensoren und Aktoren sind wesentliche Bestandteile in der Automatisierung. Sensoren erfassen physikalische Größen wie Druck, Temperatur oder Position und wandeln diese in elektrische Signale um. Diese Signale werden dann von der Steuerung verarbeitet, um Aktoren zu steuern, die mechanische Bewegungen durchführen oder Ventile öffnen und schließen. Die Integration von Sensoren und Aktoren ermöglicht die präzise und effiziente Steuerung von komplexen Anlagen oder Prozessen.

Beispiele für automatisierte Anlagen

Ein Beispiel für eine automatisierte Anlage ist eine vollautomatisierte Produktionsstraße in der Automobilindustrie, bei der Roboter Schweiß- und Montagearbeiten durchführen. Ein weiteres Beispiel sind automatische Verpackungsanlagen in der Lebensmittelindustrie, die Produkte verpacken, etikettieren und sortieren. Solche Anlagen sind meist mit zahlreichen Sensoren und Aktoren ausgestattet, die durch ein zentrales Steuerungssystem koordiniert werden.

Welche Herausforderungen und Trends gibt es in der Steuerungstechnik?

Komplexität und Komplexitätsmanagement

Eine der größten Herausforderungen in der Steuerungstechnik ist die zunehmende Komplexität der Steuerungssysteme. Mit der steigenden Anzahl an Sensoren, Aktoren und der Verknüpfung verschiedener Steuerungsprozesse wird es immer schwieriger, einen Überblick zu behalten und die Systeme effizient zu managen. Hier kommt das Komplexitätsmanagement ins Spiel, das Methoden und Werkzeuge zur Handhabung und Reduzierung dieser Komplexität bietet.

Technologische Entwicklungen und Innovationen

Technologische Entwicklungen und Innovationen treiben die Fortschritte in der Steuerungstechnik kontinuierlich voran. Neue Sensortechnologien, leistungsfähigere Mikroprozessoren und fortschrittliche Programmiersprachen tragen zur Verbesserung und Effizienzsteigerung von Steuerungssystemen bei. Auch Trends wie das Internet der Dinge (IoT) und Industrie 4.0 integrieren moderne Kommunikationstechnologien in die Steuerung von Produktionsprozessen, was zu noch intelligenteren und vernetzten Systemen führt.

Ausbildung und Qualifikation in der Steuerungstechnik

Die Ausbildung und Qualifikation in der Steuerungstechnik sind entscheidend für den Erfolg in diesem Bereich. Fachkräfte müssen sowohl Kenntnisse in der Elektrotechnik als auch in der Programmierung und Wartung von speicherprogrammierbaren Steuerungen besitzen. Weiterbildungen und Schulungen in neuen Techniken und Trends sind unerlässlich, um mit den sich ständig ändernden Anforderungen Schritt zu halten und die volle Leistungsfähigkeit der Steuerungssysteme nutzbar zu machen.

Elektro-Automation

Industrielle Automatisierung

Krananlagen

MSR-Technik

Niederspannungsschaltanlagen

Portalkran

S7-Steuerungen