Ihr Ansprechpartner

Christoph Budde

Geschäftsführer

+49 (0) 2364 10539 -130

budde@kskgruppe.de

Inhaltsverzeichnis

- Effiziente Automatisierung mit Siemens SIMATIC S7 Steuerungen

-

Was ist Siemens SIMATIC und wie funktioniert es?

- Einführung in die SIMATIC Produktlinie

- Wie unterscheidet sich SIMATIC von anderen Steuerungen?

- Welche Vorteile bietet die Siemens SIMATIC Steuerung?

Effiziente Automatisierung mit Siemens SIMATIC S7 Steuerungen

In der heutigen industriellen Landschaft spielt die Automatisierung eine entscheidende Rolle bei der Effizienzsteigerung und der Optimierung von Produktionsprozessen. Die Siemens SIMATIC S7 Steuerungen sind hierbei ein wesentlicher Bestandteil, der Unternehmen hilft, ihre Maschinen und Anlagen auf höchstem Niveau zu betreiben. Mit einer breiten Palette an Steuerungen, von der SIMATIC S7-1200 bis zur leistungsstarken SIMATIC S7-1500, bietet Siemens maßgeschneiderte Lösungen für verschiedene industrielle Anwendungen. Dieser Artikel beleuchtet die Funktionsweise, Vorteile und Anwendungen der SIMATIC S7 Steuerungen und bietet einen umfassenden Überblick über die Möglichkeiten, die diese Systeme bieten.

Was ist Siemens SIMATIC und wie funktioniert es?

Einführung in die SIMATIC Produktlinie

Die SIMATIC Produktlinie von Siemens umfasst ein umfassendes Portfolio an speicherprogrammierbaren Steuerungen (SPS), die für die Automatisierung von Maschinen und Anlagen entwickelt wurden. Die SIMATIC Steuerungen sind modular aufgebaut und ermöglichen eine flexible Anpassung an die spezifischen Anforderungen der industriellen Prozesse. Mit ihrer Skalierbarkeit und Erweiterbarkeit sind sie bestens geeignet, um sowohl einfache als auch komplexe Automatisierungslösungen zu realisieren. Die SIMATIC S7 Modelle, darunter S7-200, S7-300, S7-400, S7-1200 und S7-1500, bieten eine breite Palette von Steuerungsmöglichkeiten und sind für ihre Zuverlässigkeit und Leistungsfähigkeit bekannt.

Wie unterscheidet sich SIMATIC von anderen Steuerungen?

Die SIMATIC Steuerungen unterscheiden sich von anderen Steuerungssystemen durch ihre hohe Flexibilität, Integration und Benutzerfreundlichkeit. Ein wesentlicher Unterschied ist die nahtlose Integration von Kommunikationsprotokollen wie PROFINET und PROFIBUS, die eine effiziente Vernetzung von Steuerungen und Aktoren ermöglichen. Zudem bietet Siemens mit der Programmiersoftware STEP 7 eine leistungsstarke Entwicklungsumgebung, die die Programmierung der Steuerungen erleichtert und effizient gestaltet. Im Vergleich zu anderen Steuerungen punkten die SIMATIC Systeme durch ihre Robustheit und die Fähigkeit, komplexe Prozesse in industriellen Anwendungen zuverlässig zu steuern.

Welche Vorteile bietet die Siemens SIMATIC Steuerung?

Die Siemens SIMATIC Steuerung bietet zahlreiche Vorteile, die sie zu einer bevorzugten Wahl für die Automatisierung machen. Zu den herausragenden Vorteilen zählen die hohe Verfügbarkeit und Zuverlässigkeit der Steuerungen, die es ermöglichen, Ausfallzeiten zu minimieren und die Produktivität zu maximieren. Darüber hinaus sind die SIMATIC S7 Steuerungen skalierbar, sodass sie je nach individuellen Bedürfnissen des Unternehmens angepasst und erweitert werden können. Die Unterstützung von umfangreichen Diagnose- und Wartungsfunktionen erleichtert die Instandhaltung der Systeme, was zu einer längeren Lebensdauer der Steuerungslösungen führt.

Wie verwende ich die Siemens SIMATIC S7-1200 Steuerung?

Erste Schritte mit der S7-1200 Steuerung

Die SIMATIC S7-1200 Steuerung ist ideal für kleine bis mittlere Automatisierungsaufgaben. Für den Einstieg in die Welt der SIMATIC S7-1200 ist es wichtig, die grundlegenden Komponenten und Funktionen zu verstehen. Die S7-1200 verfügt über eine kompakte Bauweise und ist einfach zu installieren. Ihre integrierten Kommunikationsschnittstellen ermöglichen eine einfache Anbindung an andere Systeme. Um mit der S7-1200 zu beginnen, sollte man sich mit der STEP 7 Basic Software vertraut machen, die eine intuitive Umgebung für die Programmierung und Konfiguration der Steuerung bietet.

Programmierung der S7-1200 mit der STEP 7 Software

Die Programmierung der SIMATIC S7-1200 erfolgt hauptsächlich mit der STEP 7 Software, die eine leistungsstarke und benutzerfreundliche Plattform für die Entwicklung von Steuerungsprogrammen bereitstellt. Mit STEP 7 können Anwender Programme in verschiedenen Programmiersprachen wie Funktionsplan (FUP), Kontaktplan (KOP) und Anweisungsliste (AWL) erstellen. Die Software bietet zudem zahlreiche Funktionen zur Fehlerdiagnose und Optimierung, die es ermöglichen, die Steuerungsprogramme effizient zu gestalten und an die spezifischen Anforderungen der Anwendung anzupassen.

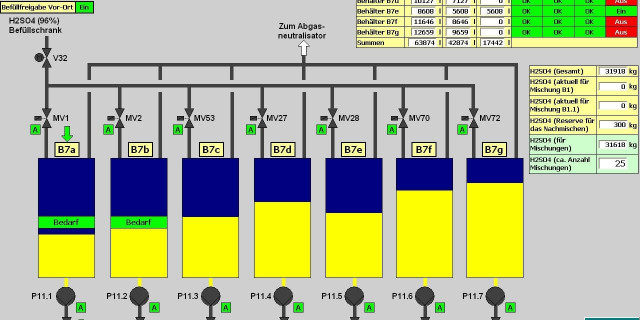

Integration von PROFINET in die S7-1200 Steuerung

Die Integration von PROFINET in die SIMATIC S7-1200 Steuerung eröffnet vielfältige Möglichkeiten für die Vernetzung und Kommunikation in industriellen Umgebungen. PROFINET ist ein leistungsfähiges Industrial Ethernet-Protokoll, das Echtzeitkommunikation zwischen Steuerungen, Aktoren und anderen Geräten ermöglicht. Durch die Nutzung von PROFINET können Unternehmen eine hochgradig vernetzte Automatisierungslösung realisieren, die eine schnelle und zuverlässige Datenübertragung sicherstellt. Die S7-1200 Steuerung ist mit integrierten PROFINET-Schnittstellen ausgestattet, die eine einfache und effiziente Integration in bestehende Netzwerke ermöglichen.

Was sind die Hauptmerkmale der Siemens SIMATIC S7-1500 Steuerung?

Unterschiede zwischen S7-1500 und anderen SIMATIC Steuerungen

Die SIMATIC S7-1500 Steuerung stellt das Flaggschiff der SIMATIC S7 Familie dar und zeichnet sich durch ihre hohe Leistungsfähigkeit und Flexibilität aus. Im Vergleich zu anderen Steuerungen wie der S7-1200 bietet die S7-1500 eine höhere Verarbeitungsgeschwindigkeit, mehr Speicher und erweiterte Diagnosefunktionen. Diese Merkmale machen sie besonders geeignet für komplexe und anspruchsvolle Automatisierungsanwendungen. Die S7-1500 ist zudem modular aufgebaut, was eine einfache Erweiterung und Anpassung an spezifische Anforderungen ermöglicht und somit eine zukunftssichere Investition darstellt.

Vorteile der S7-1500 in der industriellen Automatisierung

In der industriellen Automatisierung bietet die SIMATIC S7-1500 Steuerung zahlreiche Vorteile, die zur Effizienzsteigerung und Kostensenkung beitragen. Durch ihre hohe Rechenleistung und schnelle Reaktionszeiten können Prozesse optimiert und Produktionsabläufe beschleunigt werden. Die integrierten Sicherheitsfunktionen der S7-1500 ermöglichen zudem einen zuverlässigen Schutz von Mensch und Maschine. Darüber hinaus bietet die Steuerung erweiterte Visualisierungs- und Analysewerkzeuge, die eine detaillierte Überwachung und Optimierung der Prozesse ermöglichen, was zu einer höheren Produktqualität und geringeren Ausfallraten führt.

Wie man die S7-1500 für komplexe Anwendungen einsetzt

Die SIMATIC S7-1500 ist bestens geeignet für komplexe Automatisierungsanwendungen, die eine hohe Rechenleistung und Flexibilität erfordern. Für den Einsatz in solchen Anwendungen sollten Anwender die umfangreichen Funktionen der Steuerung nutzen, um die Prozesse effizient zu gestalten. Die Programmierung mit der STEP 7 Software ermöglicht es, komplexe Algorithmen und Regelkreise zu entwickeln, die speziell auf die Anforderungen der jeweiligen Anwendung abgestimmt sind. Zudem können durch die Nutzung der integrierten Kommunikationsschnittstellen verschiedene Geräte und Systeme effizient vernetzt werden, was zu einer optimierten Gesamtleistung führt.

Welche Rolle spielen SPS und Logo! in der Siemens Automatisierung?

Grundlagen der speicherprogrammierbaren Steuerungen (SPS)

Speicherprogrammierbare Steuerungen (SPS) sind ein wesentlicher Bestandteil der industriellen Automatisierung und ermöglichen die Steuerung und Regelung von Maschinen und Anlagen. Sie bestehen aus einer CPU, die das Herzstück der Steuerung bildet, sowie Ein- und Ausgängen, die die Kommunikation mit den angeschlossenen Geräten ermöglichen. Die Siemens SIMATIC SPS-Steuerungen sind bekannt für ihre Zuverlässigkeit und Flexibilität und werden in einer Vielzahl von Anwendungen eingesetzt, um die Effizienz und Produktivität zu steigern.

Wie Logo! als Einstieg in die Automatisierungswelt dient

Logo! von Siemens ist eine einfach zu bedienende Steuerungslösung, die ideal für den Einstieg in die Welt der Automatisierung geeignet ist. Sie bietet eine benutzerfreundliche Oberfläche und lässt sich einfach programmieren, was sie besonders attraktiv für kleine Automatisierungsprojekte und Einsteiger macht. Logo! kann mit verschiedenen Erweiterungsmodulen kombiniert werden, um die Funktionalität zu erweitern und an spezifische Anforderungen anzupassen. Diese Flexibilität macht Logo! zu einer beliebten Wahl für kleine Unternehmen und Hobbyanwender, die ihre ersten Schritte in der Automatisierung machen möchten.

Integration von Logo! in bestehende Siemens Systeme

Die Integration von Logo! in bestehende Siemens Systeme ermöglicht es, kleinere Automatisierungsaufgaben effizient zu lösen und bestehende Prozesse zu optimieren. Logo! kann problemlos in ein größeres SIMATIC Netzwerk integriert werden, um die Steuerung und Überwachung von Prozessen zu vereinfachen. Durch die Nutzung von LOGO! Soft Comfort, der zugehörigen Programmiersoftware, können Anwender ihre Automatisierungsaufgaben schnell und einfach umsetzen und bei Bedarf erweitern. Diese nahtlose Integration sorgt dafür, dass Logo! eine vielseitige Ergänzung zu bestehenden Siemens Automatisierungslösungen darstellt.

Wie kann ich die Siemens Steuerungslösungen für meine Anwendung optimieren?

Effiziente Nutzung der Siemens Steuerungsbaugruppen

Die effiziente Nutzung der Siemens Steuerungsbaugruppen ist entscheidend, um das volle Potenzial der Automatisierungslösungen auszuschöpfen. Es ist wichtig, die spezifischen Anforderungen der Anwendung zu analysieren und die passenden Baugruppen auszuwählen, um eine optimale Leistung zu erzielen. Durch die Auswahl der geeigneten CPU, der richtigen Ein- und Ausgangsmodule sowie der passenden Kommunikationsschnittstellen kann die Effizienz der Steuerung maximiert werden. Zudem sollten regelmäßige Wartungen und Updates durchgeführt werden, um die Langlebigkeit und Zuverlässigkeit der Steuerungen sicherzustellen.

Optimierung der Ein- und Ausgänge für bessere Leistung

Die Optimierung der Ein- und Ausgänge ist ein wesentlicher Aspekt, um die Leistung der Siemens Steuerungslösungen zu verbessern. Eine sorgfältige Planung und Konfiguration der Ein- und Ausgangssignale kann dazu beitragen, die Reaktionszeiten zu verkürzen und die Genauigkeit der Steuerung zu erhöhen. Durch den Einsatz von modernen Sensoren und Aktoren sowie die Nutzung von Kommunikationsprotokollen wie PROFINET können die Prozesse effizienter gestaltet werden. Zudem kann die Implementierung von Diagnose- und Überwachungsfunktionen dazu beitragen, potenzielle Probleme frühzeitig zu erkennen und zu beheben.

Erweiterbarkeit und Anpassung der Siemens Steuerungen

Die Erweiterbarkeit und Anpassung der Siemens Steuerungen sind entscheidende Faktoren, um den sich wandelnden Anforderungen der industriellen Automation gerecht zu werden. Die modularen SIMATIC Steuerungen ermöglichen es, die Systeme flexibel zu erweitern und an neue Anforderungen anzupassen. Durch die Integration zusätzlicher Module und Funktionen können die Steuerungen kontinuierlich optimiert und verbessert werden. Dies bietet Unternehmen die Möglichkeit, ihre Automatisierungslösungen an veränderte Marktbedingungen und technische Entwicklungen anzupassen, ohne in komplett neue Systeme investieren zu müssen.

Häufig gestellte Fragen zu dem Thema S7-Steuerung

Inhaltsverzeichnis

- Q: Was sind die Hauptmerkmale der Siemens S7 Steuerungen?

- Q: Wofür wird das Steuerungssystem Siemens SPS verwendet?

- Q: Welche Rolle spielt Profibus in der Siemens S7 Steuerung?

- Q: Welche Vorteile bietet die Programmiersoftware Step 7 für Siemens S7?

- Q: Was ist der Unterschied zwischen S7-300 und S7-400?

- Q: Welche Schulungspakete sind für die Siemens S7 Steuerungen verfügbar?

Q: Was sind die Hauptmerkmale der Siemens S7 Steuerungen?

A: Die Siemens S7 Steuerungen sind bekannt für ihre

leistungsfähigen CPUs, die speziell für komplexe Steuerungsaufgaben entwickelt

wurden. Sie sind erweiterbar und bieten eine zuverlässige Lösung für

verschiedene Automatisierungsanforderungen. Die Siemens S7 Steuerungen sind in

verschiedenen Modellreihen erhältlich, darunter die S7-1200, S7-1500 und

S7-300/400 Serien, die jeweils unterschiedliche Leistungsstufen und Funktionen

bieten, um den spezifischen Anforderungen verschiedener Anwendungen gerecht zu

werden.

Die S7-1200 Serie ist ideal für kleinere bis mittelgroße Anwendungen geeignet,

bietet jedoch dennoch eine beeindruckende Flexibilität und Leistungsfähigkeit.

Sie zeichnet sich durch ihre kompakte Bauweise und die einfache Integration in

bestehende Systeme aus.

Für anspruchsvollere Anwendungen ist die S7-1500 Serie die richtige Wahl. Sie

bietet erweiterte Kommunikationsmöglichkeiten, eine schnellere

Verarbeitungsgeschwindigkeit und eine höhere Speicherkapazität. Diese Serie ist

besonders für Anwendungen geeignet, die eine hohe Rechenleistung und

umfangreiche Vernetzungsoptionen erfordern.

Die S7-300/400 Serien sind bewährte Systeme, die in einer Vielzahl von

Industrieanwendungen eingesetzt werden. Sie bieten robuste und zuverlässige

Lösungen für komplexe Automatisierungsprozesse und sind bekannt für ihre

Langlebigkeit und Stabilität.

Alle S7 Steuerungen sind mit der Engineering-Software TIA Portal kompatibel,

die eine nahtlose Programmierung und Überwachung ermöglicht. Diese Software

vereinfacht die Entwicklung und Wartung von Automatisierungslösungen erheblich

und unterstützt Ingenieure bei der effizienten Umsetzung ihrer Projekte.

Dank ihrer Vielseitigkeit und Zuverlässigkeit sind die Siemens S7 Steuerungen

eine bevorzugte Wahl in zahlreichen Branchen, darunter die Fertigungsindustrie,

die Prozessautomatisierung und die Gebäudetechnik. Sie tragen entscheidend dazu

bei, die Effizienz und Produktivität moderner Automatisierungssysteme zu

steigern.

Q: Wofür wird das Steuerungssystem Siemens SPS verwendet?

A: Siemens SPS wird für die Automatisierung von

industriellen Prozessen verwendet. Es bietet eine programmierbare Plattform,

die speziell für die Anforderungen an Flexibilität und Präzision bei

Steuerungsaufgaben entwickelt wurde. Siemens SPS (Speicherprogrammierbare

Steuerungen) ist für seine Zuverlässigkeit und Effizienz bekannt und wird in

einer Vielzahl von Branchen eingesetzt, darunter Fertigung, Automobil, Chemie

und Lebensmittelverarbeitung. Das System ermöglicht es Ingenieuren und

Technikern, komplexe Steuerungsaufgaben durch die Erstellung detaillierter

Logikprogramme zu automatisieren.

Ein wesentlicher Vorteil von Siemens SPS ist die nahtlose Integration mit

anderen Automatisierungskomponenten, wie etwa Sensoren, Aktoren und

übergeordneten Leitsystemen. Die Plattform unterstützt verschiedene

Kommunikationsprotokolle und Standards, was die Anbindung an bestehende Systeme

erleichtert.

Darüber hinaus bietet Siemens eine breite Palette von Softwaretools, die die

Programmierung und Wartung der SPS-Systeme vereinfachen. Diese Tools bieten

fortschrittliche Funktionen wie Simulation, Fehlerdiagnose und Fernüberwachung,

die dazu beitragen, die Ausfallzeiten zu minimieren und die Effizienz der

Produktionsprozesse zu maximieren.

Durch kontinuierliche Innovationen und Updates bleibt Siemens SPS an der Spitze

der Automatisierungstechnologie und bietet Lösungen, die den steigenden

Anforderungen der Industrie 4.0 gerecht werden. Kunden profitieren von einer

robusten und zukunftssicheren Plattform, die sowohl die Produktivität steigert

als auch die Betriebskosten senkt.

Q: Welche Rolle spielt Profibus in der Siemens S7 Steuerung?

A: Profibus ist ein weit verbreitetes

Kommunikationsprotokoll, das in Siemens S7 Steuerungen verwendet wird, um

Controller und verschiedene Geräte innerhalb eines Automatisierungssystems zu

verbinden und eine reibungslose Kommunikation zu gewährleisten. Profibus ist

ein weit verbreitetes Kommunikationsprotokoll, das in Siemens S7 Steuerungen

verwendet wird, um Controller und verschiedene Geräte innerhalb eines

Automatisierungssystems zu verbinden und eine reibungslose Kommunikation zu

gewährleisten. Es steht für "Process Field Bus" und wurde entwickelt,

um die Anforderungen der industriellen Automatisierung zu erfüllen. Profibus

ermöglicht die Datenübertragung in Echtzeit und unterstützt sowohl Profibus DP

(Decentralized Peripherals) für schnelle, zeitkritische Anwendungen als auch

Profibus PA (Process Automation) für den Einsatz in explosionsgefährdeten

Bereichen.

Ein wesentliches Merkmal von Profibus ist seine Fähigkeit, eine große Anzahl

von Geräten über eine einzige Busleitung zu verbinden. Dies reduziert den

Verkabelungsaufwand und vereinfacht die Installation und Wartung des Systems.

Die Profibus-Technologie verwendet eine Master-Slave-Architektur, bei der der

Master die Kommunikation initiiert und steuert, während die Slaves die Anfragen

des Masters beantworten.

In Automatisierungsanwendungen bietet Profibus hohe Flexibilität und

Zuverlässigkeit. Es kann in einer Vielzahl von Branchen eingesetzt werden,

darunter die Fertigungsindustrie, die Prozessindustrie und die

Gebäudeautomation. Profibus unterstützt eine Vielzahl von Topologien,

einschließlich Linien-, Stern- und Baumstrukturen, und kann Entfernungen von

bis zu mehreren Kilometern überbrücken, indem es Repeater und andere

Verstärkungsgeräte verwendet.

Darüber hinaus ist Profibus mit verschiedenen Diagnosefunktionen ausgestattet,

die es ermöglichen, Fehler schnell zu erkennen und zu beheben, was die

Ausfallzeiten in einer Produktionsumgebung minimiert. Mit der Einführung von

Profinet, einem Ethernet-basierten Nachfolger von Profibus, bleibt Profibus jedoch

in vielen bestehenden Anlagen weiterhin im Einsatz, da es eine bewährte Lösung

für die Feldbuskommunikation darstellt.

Q: Welche Vorteile bietet die Programmiersoftware Step 7 für Siemens S7?

A: Die Programmiersoftware Step 7 ermöglicht eine

effiziente Programmierung der Siemens S7 Steuerungen. Sie bietet eine

benutzerfreundliche Oberfläche und Tools zur Unterstützung bei der Erstellung

und Verwaltung von Steuerprogrammen. Die Programmiersoftware Step 7 ermöglicht

eine effiziente Programmierung der Siemens S7 Steuerungen. Sie bietet eine

benutzerfreundliche Oberfläche und Tools zur Unterstützung bei der Erstellung

und Verwaltung von Steuerprogrammen. Mit Step 7 können Ingenieure und Techniker

komplexe Automatisierungsprojekte realisieren, indem sie auf eine Vielzahl von

Funktionen zugreifen, wie zum Beispiel:

1. Grafische Programmierung: Dank der Verwendung von Funktionsplan (FBD),

Kontaktplan (LAD) und Anweisungsliste (STL) ist die Programmierung intuitiv und

anpassbar an die Vorlieben des Benutzers.

2. Simulation und Test: Vor der Inbetriebnahme können Programme innerhalb der

Software simuliert werden, um die Funktionalität zu überprüfen und potenzielle

Fehler zu identifizieren.

3. Diagnosewerkzeuge: Step 7 bietet umfassende Diagnosemöglichkeiten, die es

erleichtern, Probleme zu erkennen und zu beheben, was die Ausfallzeiten

erheblich reduziert.

4. Integrierte Hardwarekonfiguration: Die nahtlose Integration von

Hardwarekomponenten erleichtert die Konfiguration und Verwaltung der

Steuerungssysteme.

5. Flexible Skalierbarkeit: Step 7 unterstützt verschiedene Steuerungsgeräte

und kann leicht an die Anforderungen kleinerer Projekte sowie großer

industrieller Anwendungen angepasst werden.

6. Teamarbeit und Versionskontrolle: Mit Funktionen zur Verwaltung von

Projekten in Teams und zur Versionierung von Programmständen wird die

Zusammenarbeit erleichtert und die Nachverfolgbarkeit von Änderungen

sichergestellt.

Durch die umfassenden Funktionen und die Unterstützung einer Vielzahl von

Automatisierungsaufgaben ist Step 7 ein unverzichtbares Werkzeug für die

industrielle Automatisierung und trägt zur Optimierung von Prozessen und zur

Steigerung der Effizienz bei.

Q: Was ist der Unterschied zwischen S7-300 und S7-400?

A: Der Hauptunterschied liegt in der Leistung und der

Erweiterbarkeit. S7-400 bietet höhere Leistungsfähigkeit und ist für größere,

komplexere Automatisierungsaufgaben geeignet, während S7-300 für kleinere bis

mittlere Anwendungen ausgelegt ist. Die S7-400-Serie zeichnet sich durch ihre

modulare Bauweise aus, die eine flexible Anpassung an spezifische Anforderungen

ermöglicht. Sie bietet eine breite Palette von CPUs mit unterschiedlichen

Leistungsstufen, die den Einsatz in anspruchsvollen Anwendungen wie der

Prozessindustrie oder im Anlagenbau unterstützen. Zusätzlich verfügt die S7-400

über erweiterte Kommunikationsmöglichkeiten und kann in Netzwerken einfach

integriert werden.

Im Gegensatz dazu ist die S7-300-Serie kompakter und kostengünstiger, was sie

ideal für Anwendungen macht, bei denen Platz und Budget begrenzt sind. Die

Installation und Wartung sind in der Regel einfacher, was zu einer schnelleren

Inbetriebnahme führt. Trotz ihrer geringeren Leistungsfähigkeit bietet die

S7-300 dennoch ausreichend Flexibilität und Funktionalität für viele

Standard-Automatisierungsaufgaben.

Beide Systeme sind Teil der SIMATIC-Familie von Siemens und profitieren von

einer Vielzahl unterstützender Software-Tools wie dem TIA Portal, das die

Programmierung, Überwachung und Fehlerdiagnose vereinfacht. Die Wahl zwischen

S7-400 und S7-300 hängt letztlich von den spezifischen Anforderungen des

jeweiligen Projekts ab, einschließlich Faktoren wie Verarbeitungsbedarf,

Systemkomplexität und Budget.

Q: Welche Schulungspakete sind für die Siemens S7 Steuerungen verfügbar?

A: Es gibt verschiedene Schulungspakete, die speziell für

die Anforderungen des Aus- und Weiterbildungssektors entwickelt wurden. Diese

Pakete enthalten in der Regel Lehrmaterial, Schulungsboard und Übungskarten, um

den Lernprozess zu unterstützen. Zusätzlich bieten sie oft interaktive Module

und Online-Ressourcen an, die das Lernen weiter vertiefen und den Zugang zu

Informationen erleichtern. Viele dieser Schulungspakete sind modular aufgebaut,

sodass sie flexibel an die spezifischen Bedürfnisse und das Vorwissen der

Lernenden angepasst werden können. Einige Pakete beinhalten auch

Assessment-Tools, um den Lernfortschritt zu messen und gezieltes Feedback zu

geben.

Um die Effektivität der Schulungen zu maximieren, werden oft auch

Train-the-Trainer-Programme angeboten. Diese Programme bereiten Ausbilder

darauf vor, die Materialien effektiv zu nutzen und die Lernenden bestmöglich zu

unterstützen. Durch den Einsatz moderner Technologien, wie z.B. Virtual Reality

oder gamifizierte Lernplattformen, kann der Lernprozess zudem interaktiver und

motivierender gestaltet werden.

Ein weiterer Vorteil dieser Schulungspakete ist die Möglichkeit zur

Personalisierung. Lernende können in ihrem eigenen Tempo arbeiten und sich auf

die Bereiche konzentrieren, in denen sie die meiste Unterstützung benötigen.

Dies fördert nicht nur das individuelle Lernen, sondern kann auch die

Lernergebnisse insgesamt verbessern.

Abschließend kann gesagt werden, dass solche Schulungspakete eine wertvolle

Ressource für Bildungseinrichtungen, Unternehmen und Einzelpersonen darstellen,

die in der heutigen schnelllebigen Welt einen kontinuierlichen Lernprozess

anstreben.

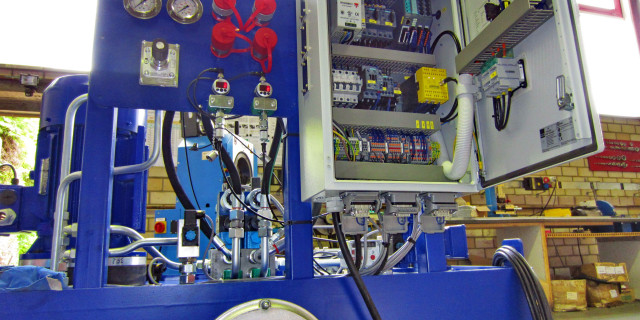

Elektro-Automation

Industrielle Automatisierung

Krananlagen

MSR-Technik

Niederspannungsschaltanlagen

Portalkran

Schaltanlagenbau